Le tolleranze dimensionali di un componente sono specifiche tecniche che il progettista stabilisce in fase di progetto e rappresentano gli errori dimensionali che possono essere accettati durante le lavorazioni per la produzione del componente stesso e che non ne inficiano la funzionalità.

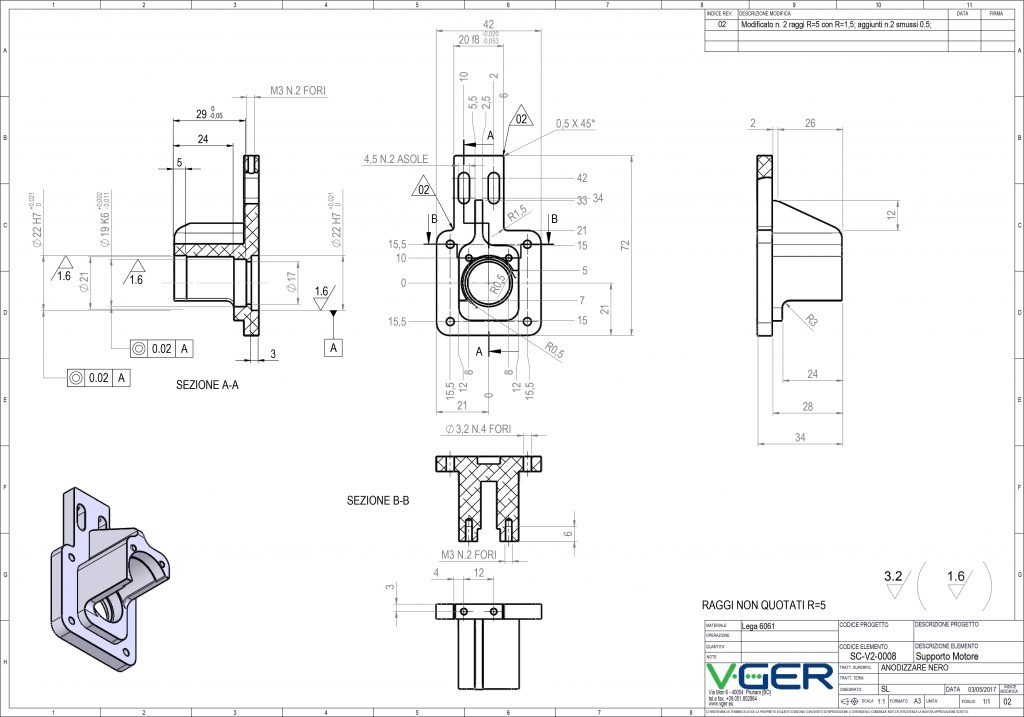

Le tolleranze meccaniche sono riportate nei disegni tecnici esecutivi, che vengono utilizzati dagli operatori delle macchine utensili e di altri macchinari di produzione, durante la programmazione dei cicli produttivi.

Quando un componente appena prodotto soddisfa tutti i requisiti stabiliti dalle tolleranze di lavorazione si dice che il componente è “in tolleranza” o “in qualità”.

Ma come si fa a stabilire se un pezzo appena prodotto è in tolleranza? Questo articolo vuole affrontare proprio questo argomento e analizzare le varie situazioni che possono crearsi durante la produzione per introdurre il concetto di controllo dimensionale e controllo qualità.

Tolleranze dimensionali, geometriche e finiture superficiali: come rispettarle in fase di lavorazione

Le tolleranze meccaniche o di lavorazione possono essere di vari tipi.

Le tolleranze dimensionali, ad esempio, sono tutti quegli scostamenti dimensionali ritenuti accettabili dal progettista in fase di lavorazione e che quindi non alterano la funzionalità del componente. Le dimensioni ideali che il componente dovrebbe avere si dicono “dimensioni nominali”, mentre quelle che si ottengono realmente dopo la produzione si dicono “dimensioni reali”. Le tolleranze dimensionali vengono espresse nei disegni tecnici come intervalli di dimensioni ammissibili intorno alla dimensione nominale.

Le tolleranze geometriche invece non rappresentano scostamenti da dimensioni nominali ma definiscono quanto le varie superfici del pezzo possono discostarsi dal progetto originale in termini di forma, orientamento, posizione, oscillazione. Ad esempio, tra le tolleranze di forma ci sono la planarità e la circolarità; tra le tolleranze di orientamento ci sono il parallelismo e la perpendicolarità; tra le tolleranze di posizione ci sono la concentricità e la simmetria. Quindi queste tolleranze ad esempio definiscono quanto un cerchio nominale può discostarsi dalla forma circolare senza inficiare la funzionalità del componente, ecc.

Tolleranze dimensionali e geometriche sul disegno tecnico

Per rispettare queste tolleranze dimensionali l’operatore di produzione deve innanzitutto utilizzare gli utensili di lavorazione adatti e soprattutto scegliere parametri di lavorazione corretti, come ad esempio velocità di taglio, velocità di avanzamento o profondità di passata.

Per chi lavora con la fusione o la deformazione plastica dei metalli sarà invece necessario calcolare i giusti ritiri termici o il ritorno elastico dei materiali. Per ottenere il più possibile pezzi in qualità è quindi necessario conoscere molto bene i macchinari che si utilizzano ma anche le particolarità delle varie tecniche di produzione.

Un altro elemento da rispettare in fase di produzione è la finitura superficiale. Questa caratteristica viene indicata nei disegni tecnici superficie per superficie, con un valore di rugosità. La rugosità è un parametro che definisce quanto la superficie lavorata è liscia. Per alcuni componenti è necessario che alcune superfici restino grossolane e in tal caso il valore di rugosità indicato sarà molto elevato, mentre valori molto piccoli sono relativi a superfici che devono essere molto lisce.

Per rispettare i livelli di finitura superficiale indicati dal progettista, l’operatore di produzione non solo deve mettere in atto tutte le strategie summenzionate, ma deve anche a volte utilizzare specifici utensili e macchinari per l’abrasione delle superfici, come la molatrice.

L’esperienza e la bravura dell’operatore però non sono sufficienti ad assicurare che le tolleranze dimensionali, geometriche e di lavorazione siano rispettate a produzione ultimata, ed è per questo che nei processi produttivi è necessario un passaggio ulteriore: il controllo dimensionale o controllo qualità a produzione ultimata o alla fine di specifiche fasi di lavorazione e prima di intraprenderne altre.

Rilevare tolleranze dimensionali, geometriche e difetti superficiali col controllo dimensionale e il controllo qualità

Come abbiamo visto, le tolleranze di lavorazione e in particolare le tolleranze dimensionali, geometriche e la finitura superficiale sono specifiche che l’operatore di produzione ha il compito di rispettare, in modo tale che i pezzi prodotti siano conformi all’utilizzo e alle funzionalità per cui sono stati progettati, altrimenti sarà necessario scartarli.

Nonostante l’esperienza e la bravura dell’operatore siano fondamentali per la realizzazione di pezzi di qualità, queste abilità non sono sufficienti ad assicurare la conformità dei pezzi alle specifiche.

Per assicurare la qualità e la conformità è infatti necessario effettuare controlli a produzione ultimata, o al termine di alcune fasi di lavorazione ritenute cruciali per il proseguimento del ciclo di produzione.

Questi controlli si chiamano controlli dimensionali o controlli qualità. O meglio, si può dire che questo tipo di controllo rientri nel più ampio campo dei controlli non distruttivi (NDT – non destructive tests).

Rispetto delle tolleranze di lavorazione

Possono essere effettuati mediante l’utilizzo di varie strumentazioni e hanno l’obiettivo di dichiarare la conformità o meno dei componenti, senza necessità di romperli per poterli analizzare. Tramite i dati rilevati da questi strumenti si possono anche trarre conclusioni sull’affidabilità del ciclo di produzione e eventualmente predisporre interventi migliorativi.

Gli strumenti utilizzati per il controllo dimensionale devono essere in grado di rilevare non solo le dimensioni dei componenti, per la verifica delle tolleranze dimensionali, ma anche la forma e eventuali difetti superficiali.

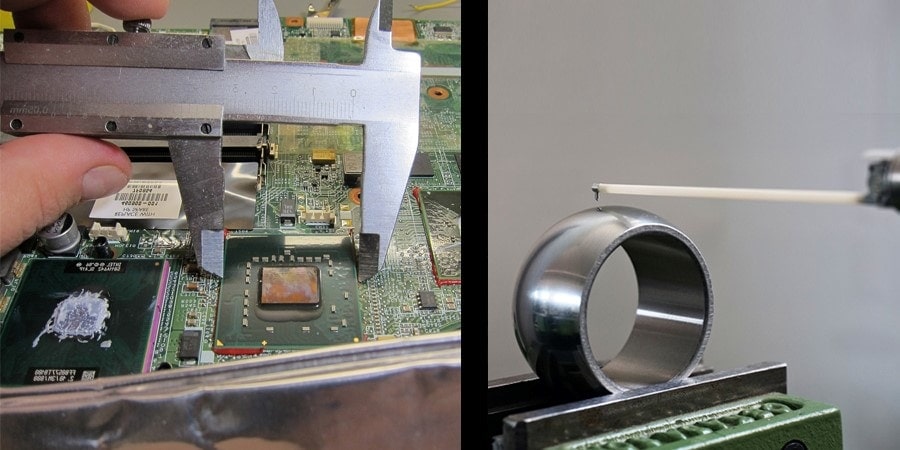

Per la rilevazione delle dimensioni molto spesso si utilizzano strumenti semplici come calibri, micrometri e comparatori. Questi strumenti analogici o digitali, consentono tramite contatto con la superficie del componente, di misurarne alcune dimensioni. Chiaramente con questo tipo si strumenti non tutte le dimensioni sono rilevabili, ma solo quelle relative a geometrie note come piani, cilindri, ecc.

Strumenti tradizionali per il controllo qualità

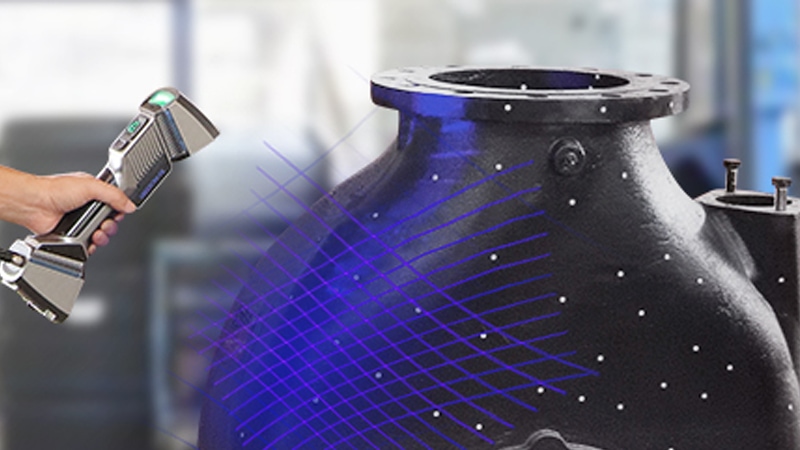

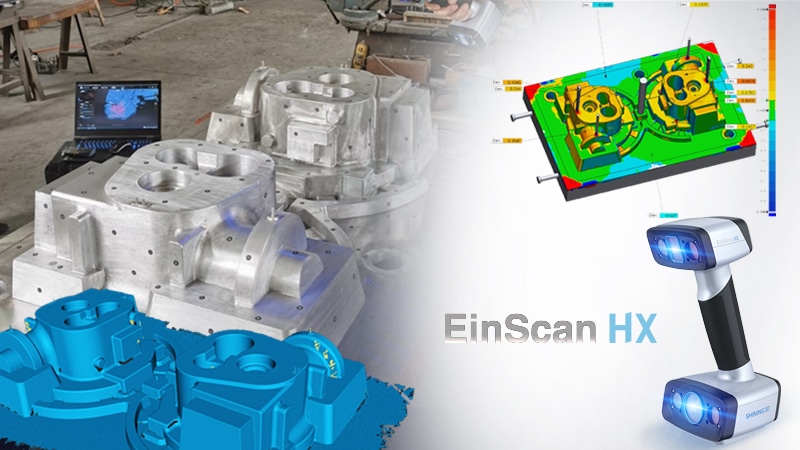

Per le superfici complesse è necessario utilizzare strumenti più evoluti come macchine di misura a coordinate (CMM) e scanner 3D ottici per metrologia. Queste ultime due tipologie di strumenti di misura sono anche in grado di rilevare la conformità a eventuali tolleranze geometriche.

Per il rilievo della finitura superficiale possono essere invece utilizzati rugosimetri oppure macchine di misura ottiche con risoluzione adeguata al rilievo della rugosità.

Per l’analisi di eventuali difetti superficiali gli scanner 3D ottici per metrologia sono gli strumenti più utilizzati e questo tipo di analisi si chiama analisi di difettosità superficiali (dent analysis).

In alcune realtà produttive, le tolleranze dimensionali e geometriche vengono rilevate in varie fasi della produzione mediante speciali dime che riproducono la forma esterna che il pezzo dovrebbe avere, anche con eventuali errori di lavorazione che rientrano in tolleranza. In tal caso l’operatore deve verificare su tutti i pezzi o solo su alcuni a campione, la possibilità di inserire agevolmente i componenti prodotti nella dima stessa. Se il componente entra agevolmente nella dima allora è conforme, altrimenti va scartato.

L’utilizzo di queste dime rende il controllo molto semplice ma solo alcune dimensioni possono essere verificate e non la totalità delle tolleranze sul pezzo. Inoltre, questo metodo è facilmente migliorabile con strumenti per l’analisi d’immagine o anche con scanner 3D da montare direttamente sulle linee di produzione, per un controllo automatizzato che peraltro permette di verificare le tolleranze dimensionali sul 100% dei pezzi prodotti e non solo su un certo numero scelto come campione.

Se questo articolo ti è piaciuto, continua a seguirci su 3D magazine e su Facebook!